六西格玛培训案例:钢铁企业原料场收料作业改善

—、钢铁企业导入“精益六西格玛管理”培训与咨询的背景

在当前钢铁市场竞争异常激烈的形势下,钢铁企业必须主动应对严峻挑战,深挖内部潜力,夯实基础管理,从内部精细管理要效益,持续打牢管理的根基。

原燃料收料工作作为钢铁企业生产过程的源头,它是为钢铁冶炼流程精准、高效地输送原燃料的关键一环,不容忽视。从原燃料收料组织管理来看,必须按照先进性、科学性和可执行性的原则,努力探索岗位精干、运行高效的生产组织形式。下面张驰咨询分享一家钢铁企业实施精益六西格玛培训与咨询的改善案例。

二、精益六西格玛培训与咨询简述

精益六西格玛管理思想是当今公认的先进管理方法。精益六西格玛LeanSixSigma,简写为LSS)是精益生产与六西格玛管理的结合,其本质是消除浪费。精益六西格玛管理的目的是通过整合精益生产与六西格玛管理,吸收两种生产模式的优点,弥补单个生产模式的不足,达到更佳的管理效果。精益六西格玛被广泛应用于钢铁企业,生产和服务流程的改善研究,通过消除过程中存在的浪费,进而提高生产作业效率,提升用户对企业的满意度。

三、原料场收料作业改善实施模型

基于精益六西格玛的原料场收料作业改善研究,主要采用定义、测量、分析、改善和控制DMAIC0模型,运用精益管理方法,来分析和消除收料作业中的浪费点。

具体实施步骤如下:

1、定义阶段,在对原料场收料业务流程和作业量的基础分析基础上,锁定Y的关键质量特性,并设立精益六西格玛改善实施的具体目标;

2、测量阶段,运用价值流图、鱼骨图、因果图、FMEA来分析影响作业效率的主要原因;

3、分析阶段,分析并确定影响收料作业量效率的根本原因;

4、改进阶段,提出优化组织模式和提升作业效率的改善方案;

5、控制阶段,制定控制计划,将改进后的收料作业流程和相关制度规范化和标准化。

四、原料场收料作业现状调查分析

(一)改善目标的确定

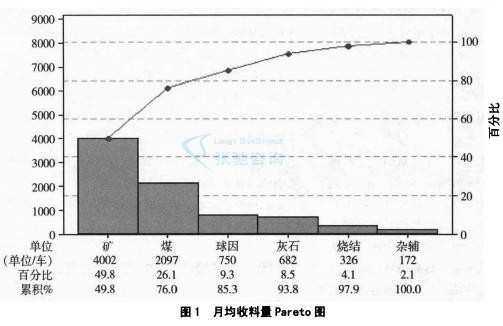

钢铁企业原料场接收汽运物料的主要包括球团、煤、矿、灰石、烧结及杂辅等六个作业区。其中,球团、煤、矿三个作业区汽运收发料每日收发料数量在作业区间及不同时间段内人均收发料量均体现较大差异和波动,通过帕累托图分析可以看出三个料场累计月均收料量占总量的8.5.5%(图1),而且对应统计出三个料场的收料工人数占72%,它们对于研究优化组织形式,改善和提高收料工作业效率的反馈更加明显、实际意义更为显著。为此,将人均作业量阵/人.天)作为Y的定义指标,目标为23车/人.天,并以此来评价改善效果。

(二)改善问题和原因分析

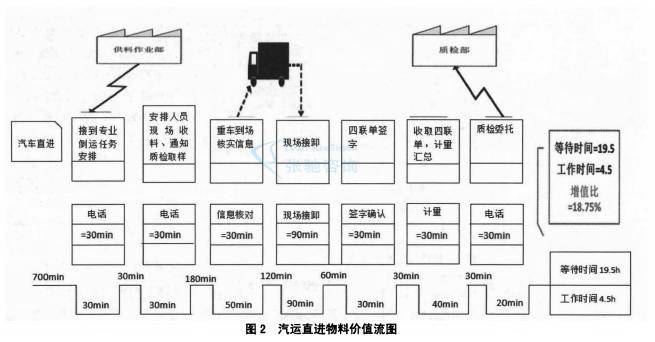

汽运接卸物料的来源主要汽运直进、船运盘倒、固废回收、转储四类,我们分别通过价值流图来分析等待时间和工作时间的增值比,其中汽运直进增值比18.7%(图2)、船运盘倒增值比38.2%、固废回收增值比25.7%、转储增值比26.2%。

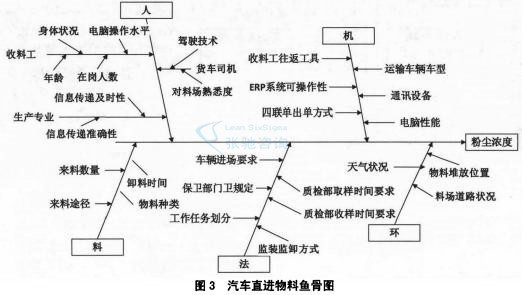

通过价值流图分析可知,影响增值比的关键环节主要为来料之前的等待、收料准备的等待、其他临时业务造成的等待。针对以上三个环节,开始查找影响Y的因子,主要运用鱼骨图从汽运直进(图3)、船运盘倒、固废回收、转储四类4类收料作业流程出发,查找影响收料工作业效率的因子,共计31个。

通过C&E矩阵分析,从中筛选出分值大于等于100的11因子;再利用FMEA进行下一步分析,发现RPN值超过80的因子有8项,结合本项目的实际情况,选择RPN值超过80分的8个X作为影响本项目的重要因子,其中5个因子可以通过快赢措施解决,剩余3个因子,主要为监装监卸方式、当班人数安排、收料工作时间作为为影响作业效率的关键因子,加以改善解决。

五、原料场收料作业改善过程及效果

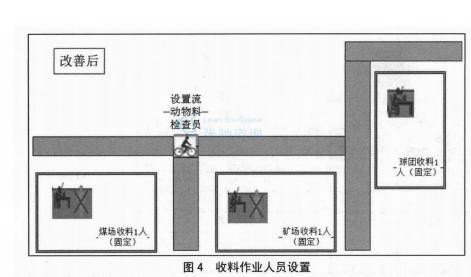

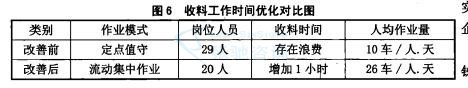

(一)改变监装监卸方式原料场作业区原监装、卸方式为定点职守,责任范围为本作业区,收料人员只了解和掌握单一作业区物料,固守岗位、缺乏协作意识、技能单一,不利于人员发展和动态调整,定点监装、监卸,造成过度分工,工作内容不饱满,且作业区间协作风险大。

鉴于公司对于料场收料大门必须有人值守和现场收料点设置人员监装监卸物料的两个要求,收料作业人员组织优化为,增加一个流动物料检查员,岗位责任范围为煤、矿、球团料场,以此监装卸方式实现流动检查、相互借调的目标,收料作业人不但要掌握各料场物料接卸要求,而且满足了作业区间的协作性,同时作业人数实现每班减少1人。

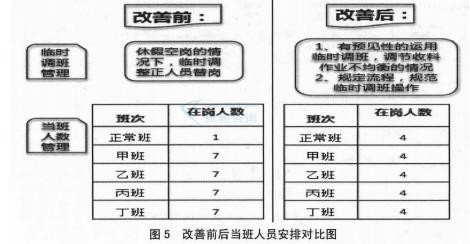

(二)优化当班人员安排收料人员当班安排应与作业量保持一致,因此,主要从人员安排和作业量两个维度进行分析。

通过运用控制图对每月白班和夜班收料数据进行分析,发现白班收料量占比62%、夜班收发料量占比38%,两者差异较大;结合在岗人数看,正常班1人,甲乙丙丁班每班7人,由于收发料量波动大,导致不同班次工作负荷不同。当班人数固定,还存在与收料量波动不相符的问题。

为此,改善方向:

1、增加正常班人员,由1人调整为4人,以适应白班较高的工作量,而甲乙丙丁班每班调整为4人,与夜班收料量相协调。

2、根据公司用料需求实际情况,为确保来料量突增及时应对,采用“临时”调班措施,实现根据作业量动态调整相应的当班人数。并规范临时调班管理,每月编制物料接卸及人员需求计划,经人事派驻审核备案后方可调整班次,通过制定相应政策予以约束和保障。通过建立并规范的临时调班机制,有效减少倒班作业人数9人。

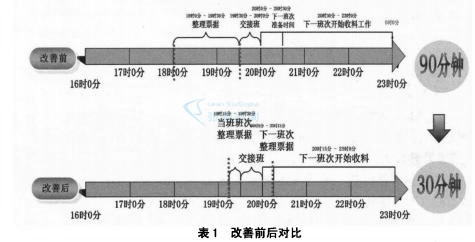

(三)增加有效收料工作时间原料场球团、煤、矿作业区收料人员每天交接班前90分钟停止收料,开始整理****据,收料管理相对松散,人为约定时间提前结束收料工作;

特别是在此时间段,如遇船运盘倒车辆集中到达,则会导致车辆等待,影响卸船效率。

结合此问题,同时对收料人员整理****据时间进行调査和测试,其中平均核对1张****据时间为20秒,以接卸神华煤为例,每班平均约为90车,即****据核对耗时30分钟。因此,收料人员整理****据时间过长,且与实际工作量不符,存在浪费点。

改善前整理****据预留时间90分钟,改善后按照30分钟测算,每班节省时间60分钟,规范****据整理时间,压缩交接班时间,减少浪费时间,增加有效工作时间60分钟/班。

综上所述,通过运用合理的精益分析和改善方法,采取优化监装监卸组织方式、合理安排岗位人员、减少收料作业过程浪费点等措施,确保在精减现场收料人员的前提下,实现了提升收料人均作业量的目标。

六、该钢铁企业导入精益六西格玛管理的好处

精益六西格玛管理咨询的目标就是企业在为顾客提供满意的产品与服务的同时,把浪费降到最低程度。

作为钢铁企业,必须以精益六西格玛管理思想为导向,以DMAIC管理工具为支撑,运用“精益六西格玛思维”,优化生产作业流程,减少不必要浪费,从细微处持续完善企业的基础精细管理工作,以点带面逐步务实企业管理根基,不断提高企业管理水平和核心竞争力,优化梳理业务流程,提升用户对企业的满意度。

张驰咨询认为,有流程的影子就有六西格玛改善的空间。

在制造行业,人们总是聚焦于优化产品的质量;而在服务行业,人们则是聚焦于客户关系。六西格玛对企业的用途总结如下:(减少成本、提高生产率、增加市场份额、保留顾客、缩短周期时间、减少缺陷、改变企业文化、改进产品/服务、提升企业综合竞争力等)

张驰咨询提供六西格玛公开课/线上培训与项目辅导。(快捷六西格玛、精益六西格玛、六西格玛设计)

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。